Processus de distillation multi-pression à cinq colonnes et à trois effets

Aperçu

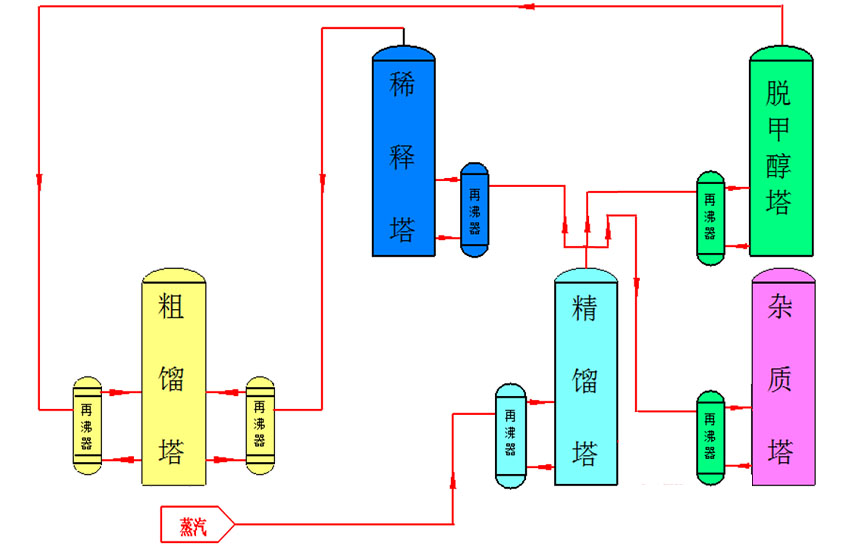

Le triple effet à cinq tours est une nouvelle technologie d'économie d'énergie introduite sur la base de la distillation traditionnelle à pression différentielle à cinq tours, principalement utilisée pour la production d'alcool de qualité supérieure. L'équipement principal de la distillation traditionnelle à pression différentielle à cinq tours comprend une tour de distillation de brut, une tour de dilution, une tour de rectification, une tour de méthanol et une tour d'impuretés. La méthode de chauffage consiste à chauffer la tour de rectification et la tour de dilution par la vapeur primaire à travers le rebouilleur, et la vapeur de vin de la tour de rectification fournit de la chaleur à la tour de distillation du brut à travers le rebouilleur. La vapeur de vin de la tour de dilution fournit de la chaleur à la tour de méthanol via le rebouilleur. La tour à impuretés utilise de la vapeur directe pour fournir directement de la chaleur et la consommation de vapeur est importante. L'équipement principal de la distillation à pression différentielle à trois effets à cinq colonnes est également une tour de distillation de brut, une tour de dilution, une tour de rectification, une tour de méthanol et une tour d'impuretés.

Deuxièmement, les caractéristiques du processus

1. Le processus de couplage thermique à trois effets consistant à chauffer la tour de dilution, la tour de déméthanol, la tour d'impuretés, puis la tour de dilution et la tour de déméthanol pour chauffer la tour de distillation de brut afin de minimiser la consommation de vapeur. La production de tonnes d'alcool d'excellente qualité est de 2,2 tonnes.

2. La section de dégazage et le séparateur sont disposés dans la partie supérieure de la tour de distillation du brut pour réduire les impuretés telles que les solides contenus dans l'alcool brut entrant dans le système de rectification, améliorant ainsi la pureté de l'alcool brut.

3. Le rebouilleur de la tour de distillation de brut adopte la technologie brevetée de chauffage par circulation par thermosiphon au lieu du mode de chauffage par circulation forcée, et l'effet d'économie d'énergie est remarquable, et le phénomène de blocage du tube d'échange thermique du rebouilleur est éliminé.

4. L'emballage en cuivre est ajouté au système de distillation pour améliorer la qualité gustative de l'alcool fini.

Troisièmement, méthode de chauffage

La clé de l'économie d'énergie de ce procédé réside dans son mode de chauffage, dans lequel la vapeur primaire passe par un rebouilleur pour chauffer la colonne de rectification. La vapeur de vin de la tour de distillation est fournie à la colonne de méthanol et à la tour de dilution via un rebouilleur de colonne de méthanol et un rebouilleur de colonne de dilution. La tour de dilution et la vapeur de vin de la tour de méthanol passent respectivement à travers les rebouilleurs de colonne de distillation de brut A et B pour alimenter la tour de distillation de brut. Les eaux usées de la tour de distillation projettent de la vapeur pour alimenter la tour d'impuretés. Une tour entre dans la vapeur et cinq tours pour réaliser un couplage thermique à trois effets afin d'atteindre des objectifs d'économie d'énergie. La production de tonnes d'alcool d'excellente qualité est de 2,2 tonnes.

Quatrièmement, la tendance matérielle

Le moût mûr fermenté est alimenté par le haut de la colonne de distillation du brut après deux étapes de préchauffage. La vapeur de vin au sommet de la tour de distillation brute est condensée puis diluée et purifiée dans une tour de dilution pour diluer l'alcool brut à 12-18 % (v/v). La liqueur de fond est préchauffée puis entre dans la tour de rectification au niveau de la ligne latérale supérieure de la colonne de distillation. L'alcool (96 % (v/v)) est acheminé vers la colonne de déméthanol pour éliminer davantage les impuretés telles que le méthanol, et l'alcool fini est retiré du fond.

Autres avantages

1. En termes d'économie d'énergie, la méthode de chauffage par cycle de rebouilleur à thermosiphon remplace le mode de chauffage à circulation forcée et utilise notre technologie brevetée pour éviter le blocage du tube d'échange thermique du rebouilleur. La consommation d'alcool par tonne d'alcool est de 20 kWh. Par rapport à l'amélioration des cinq premières tours de distillation à pression différentielle 40-45 kWh, l'économie d'énergie est de 50 %, ce qui évite l'entretien de la pompe à circulation forcée du rebouilleur et prolonge la durée de vie du rebouilleur.

2. Traitement du vin d'impuretés : L'alcool d'impuretés de la tour de distillation brute, de la tour de dilution, de la tour de méthanol, etc., et le vin léger du séparateur d'huile de fusel entrent dans la tour d'impuretés, et l'alcool industriel est extrait une fois le condenseur de la tour d'impuretés épuisé. L'huile de fusel est extraite et l'alcool brut extrait de la conduite latérale supérieure est ensuite transmis à la tour de dilution pour augmenter le rendement en alcool de qualité supérieure.

3. En termes d'amélioration de la qualité de l'alcool, outre les mesures technologiques, la structure des équipements a également été améliorée. La tour de distillation brute est équipée d'un dispositif de purification du vin brut et la tour de distillation est équipée d'un dispositif d'élimination du soufre des charges de cuivre pour garantir la pureté et le goût de l'alcool.

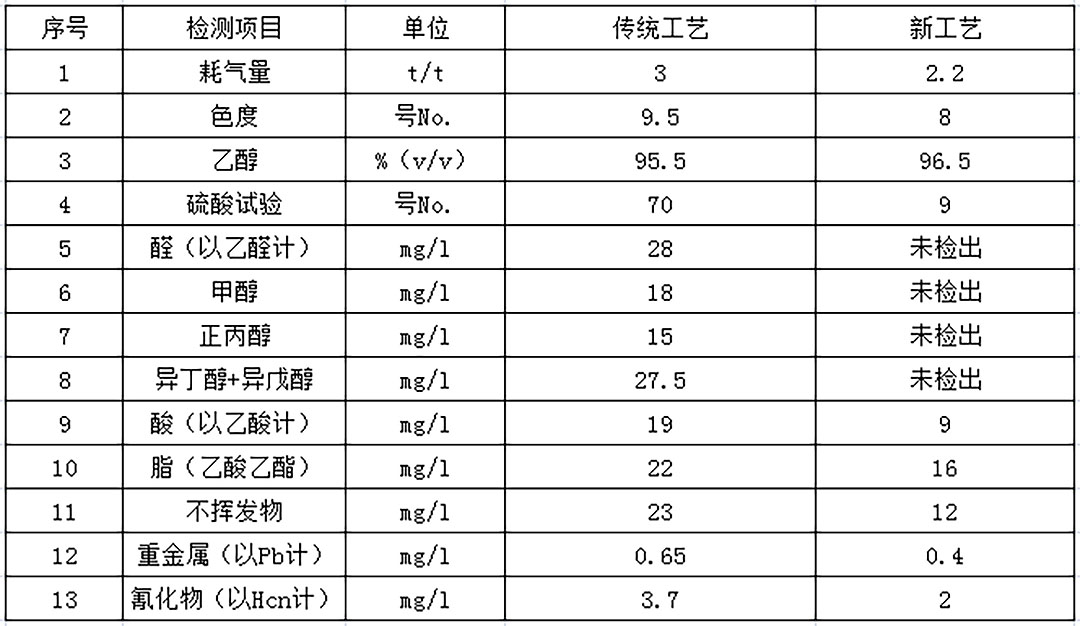

Sixièmement, tableau de comparaison de la consommation d'énergie et de la qualité de l'alcool d'excellente qualité.